Les industriels sont prêts à recycler les batteries de voitures éclectiques lorsqu'elles arriveront en fin de vie. Ils disposent de deux procédés qui permettent d'obtenir soit des alliages, soit des métaux raffinés. La seconde option semble plus intéressante, notamment parce qu'elle pourrait offrir à l'Europe l'accès à des métaux stratégiques. Mais elle présente aussi plus de risques. Le partage de ces risques entre les acteurs concernés est essentiel pour assurer la viabilité des modèles économiques, ont expliqué les professionnels à l'occasion d'une journée technique organisée fin mai par l'Agence de l'environnement et de la maîtrise de l'énergie (Ademe) et de l'association Record.

Une grande variété de batteries li-ion

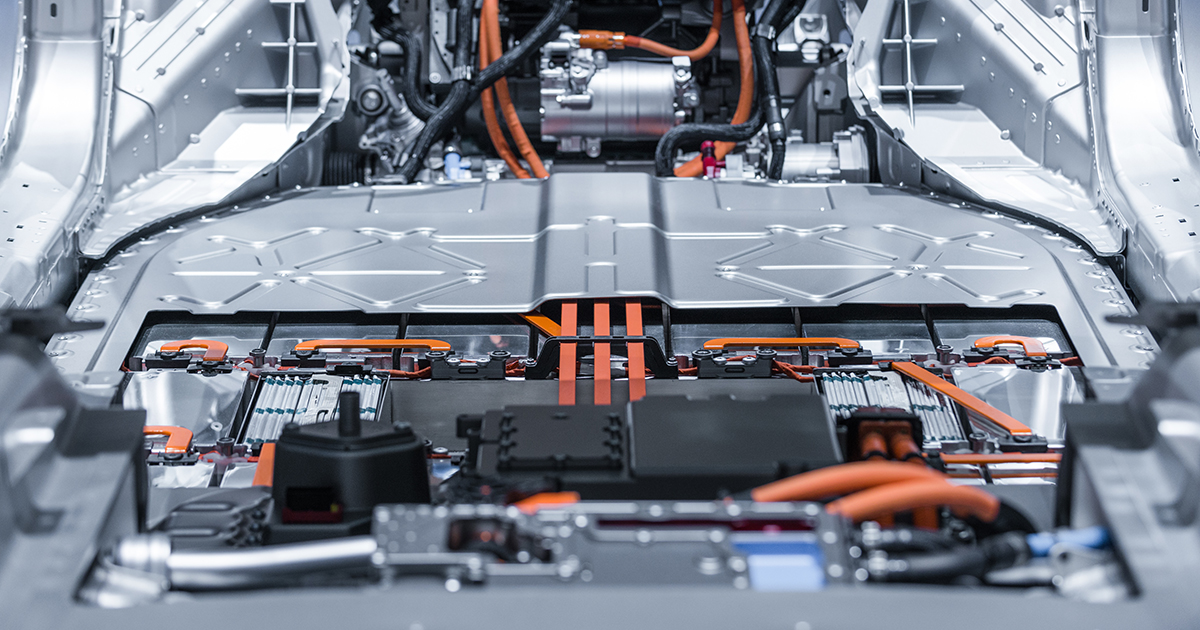

"Malgré leur dénomination, les batteries lithium-ion (li-ion) ne contiennent en réalité que 2 % de lithium", prévient d'emblée Manon Carré du cabinet Alterinnov. En l'occurrence, de nombreux autres métaux, et en particulier le cobalt, sont présents en quantités variables. Ceux-ci sont déterminants lorsque la question du recyclage se pose. Une étude menée par l'association Record souligne cette diversité : il existe des batteries lithium-métal-polymère (LMP) (technologie retenue par Bolloré), lithium-polymère (Li-Po) à enveloppe souple, lithium-cobalt (LCO), nickel-manganèse-cobalt (NMC), lithium-manganèse (LMO), lithium-fer-phosphate (LFP), ou encore nickel-cobalt-aluminium (NCA).

Côté recyclage, deux procédés sont disponibles : la pyrométallurgie et l'hydrométallurgie. Le premier s'appuie sur un traitement thermique. Il présente l'avantage d'être "simple", d'accepter des intrants variés et d'éliminer les matières organiques. En revanche, il ne produit que des alliages, génère des cendres (qui contiennent le lithium et l'aluminium) et impose de traiter les fumées. L'hydrométallurgie se base sur une mise en solution et une séparation des métaux par des traitements chimiques similaires à ceux utilisés pour raffiner les minerais. La pureté des métaux obtenus est élevée, mais la complexité du procédé impose un approvisionnement de qualité. En effet, chaque type de batterie nécessite des dosages précis de produits chimiques adaptés aux métaux présents.

Approvisionner la future industrie européenne des batteries

Comment trancher entre les deux techniques ? Tout dépend de l'objectif poursuivi et de l'émergence (ou non) d'une industrie européenne des batteries. "Il faut une pureté de 99,9% pour atteindre le grade batterie", explique Eric Nottez, de la Snam. La pyrométallurgie ne peut pas atteindre ce niveau. Elle propose donc un service essentiellement environnemental qui vise à réduire la pollution des batteries en fin de vie. L'hydrométallurgie permet de produire des précurseurs des matériaux utilisés dans les cathodes des futures batteries (carbonate de lithium, sulfate de nickel et de cobalt, etc) et peut donc contribuer à l'indépendance d'une filière européenne de fabrication de cellules de batteries. Problème : les coûts de traitement sont élevés.

Le choix technologique pourrait être orienté par la volonté des pouvoir publics de maintenir sur le territoire des ressources rares. Selon Pierrick Drapeau de l'Alliance des minerais, minéraux et métaux (A3M), le Comité stratégique de filière (CSF) mines et métallurgie, évalue l'approvisionnement qui pourrait provenir du recyclage en 2030 à 10 % des besoins européen en cobalt nécessaires à la mobilité électrique.

Quel partage des risques ?

Mais la demande en métaux stratégiques ne suffira pas forcément à convaincre les industriels. Le raffinage des métaux issus du recyclage présente des "risques économiques élevés", notamment en raison des fluctuations des cours des matières premières et de l'évolution des besoins, explique Pierrick Drapeau. "Qui supporte ces risques ?", interroge l'expert de l'A3M. Le cobalt illustre bien ces divergences sur la demande future : très présent dans les premières batteries, la tendance est à son remplacement par des alliages. Selon Gaétan Lefebvre, du BRGM, "sa substitution totale à l'échelle industrielle reste questionnable, car il assure la stabilité des accumulateurs". Toujours est-il que les industriels doivent investir et ont besoin de garanties sur la présence (ou non) de cobalt et l'évolution de sa valeur.

L'écoconception pourrait abaisser les coûts et alléger l'équation économique. Les industriels semblent prêts à simplifier le démontage des batteries et l'accès aux cellules. De même, le marquage des batteries permettrait de simplifier le tri en amont du traitement. La Chine envisage d'imposer des codes-barres. Mais Eric de Metz, de Saft, a laissé peu d'espoir concernant l'écoconception des cellules elles-mêmes. Les batteries doivent d'abord répondre à des performances, explique-t-il, ce qui implique une complexité croissante et donc une augmentation du nombre de métaux utilisés. Dans ce contexte, "c'est aux recycleurs à s'adapter !", lance-t-il.