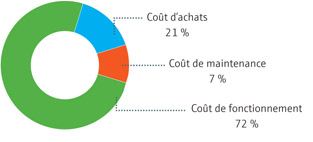

En France, l’air comprimé représente en moyenne 10 à 15 % de la facture d’électricité des entreprises. Les pertes financières induites par des systèmes d’air comprimé inefficaces demeurent souvent sous-estimées voire intégrées comme une « normalité » !

Quelques bonnes questions à se poser pour initier l’optimisation des performances énergétiques d’une centrale d’air comprimé :

• Quel est le profil du débit d’air comprimé utile en fonction de la charge de production ?

• Quelle est la quantité d’électricité (kWh) nécessaire pour la production d’un Nm3 d’air comprimé à un régime donné ?

Pour les entreprises, dont la facture énergétique liée à la production d’air comprimé est importante, le déploiement d’une stratégie de réduction des coûts passe par la mise en place d’un plan de mesurage adéquat qui permettra de suivre non seulement la consommation d’air comprimé mais aussi la performance énergétique du système.

Quelques pistes sur la voie des performances énergétiques…

Système de refroidissement d’huile, pertes de charge et équilibrage aéraulique, déshumidification de l’air, surévaluation des consignes de pression, …

• Réduire et tracer l’évolution des fuites.

• Surveiller l’encrassement des filtres et la performance des sécheurs pour diminuer les pertes de charge.

• Utiliser l’air le plus froid possible à l’aspiration pour améliorer le rendement volumétrique.

• Récupérer la chaleur au niveau du circuit de refroidissement si le besoin existe.

• Réguler la pression du système au plus près du besoin.

• Analyser et suivre la qualité de l’huile.

• Suivre la performance de la centrale dans la durée par le biais de la consommation énergétique spécifique couplée au régime de fonctionnement.

• Mettre des vannes d’isolement au niveau des différentes lignes du réseau de distribution.

• Boucler le réseau pour minimiser au mieux les pertes de charge et optimiser le dimensionnement du ballon tampon.

• Optimiser le système de purge des condensats,…

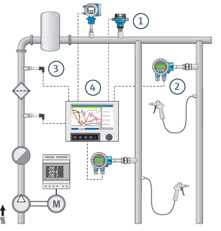

La mesure de débit en sortie de la centrale permet un suivi continu de l’évolution de la production globale d’air comprimé. Associée à une mesure de puissance électrique, elle permettra un suivi de la consommation énergétique spécifique des compresseurs (kWh/Nm3). Pour les installations importantes, comprenant diverses ramifications, la mise en place de mesures de débits divisionnaires offrira une cartographie des consommations des différentes lignes de production ainsi qu’un suivi de l’évolution des fuites pour la mise en place d’actions correctives. Toutes les technologies appropriées à la mesure de débit de gaz peuvent être utilisées.

Cependant, la technologie massique thermique a de multiples avantages :

• une mesure directe en débit massique ou volumétriquement normé (Nm3) sans compensation en pression ou température ;

• une perte de charge négligeable contrairement aux débitmètres mécaniques ;

• une rangeabilité élevée, idéale pour la chasse aux fuites ;

• une version à insertion permettant d’éviter les travaux mécaniques lourds, et par conséquent, la possibilité de montage sans arrêt de l’installation ;

•une rangeabilité élevée, idéale pour la chasse aux fuites.

Chaque bar de pression inutile fourni par l’installation augmente les coûts d’environ 6 à 10 %. Plusieurs actions peuvent être entreprises pour limiter les pertes de charge du réseau. En effet, pour les couvrir, un compresseur fournira une pression plus élevée engendrant une consommation d’énergie électrique plus importante à des régimes défavorables vis-à-vis des conditions nominales. À titre d’exemple, une perte de charge de 0,5 bar dans un réseau alimenté par une centrale d’une puissance de 75 kW à 7 bar fonctionnant 6000 heures/an représente un coût annuel supplémentaire de 1300 €.

Endress+Hauser apporte des méthodes référencées et des outils fonctionnels pour vous permettre de gérer au mieux vos projets d’économie d’énergie et assurer la pérennité et la fiabilité des mesures qui leurs sont associées. Le savoir-faire acquis au cours des 50 dernières années par Endress+Hauser en matière de méthodes d’instrumentation, réseaux de communication, systèmes d’analyse de données et prestations de métrologie, garantit une solution technico-économique pertinente et un accompagnement tout au long du projet. Notre Équipe Énergie est en mesure de vous accompagner dans le cadre de l’optimisation de la production et de la distribution de l’air comprimé comme celles des systèmes frigorifiques et calorifiques.

Contact :

M. Raphaël BRIE - Marketing Environnement et Energie