Plutôt que d'extraire le brome de son environnement naturel (mer de Chine, mer Morte et lacs d'Amérique du Nord essentiellement), puis de l'acheminer sur des milliers de kilomètres, mieux vaut retraiter en France les saumures issues des process industriels et rendre cette molécule propre à une nouvelle utilisation. C'est le pari circulaire engagé en 2012 par Tredi sur son site de Saint-Vulbas (Ain). Il aura fallu trois ans à la filiale du groupe Séché Environnement, en partenariat avec des clients volontaires, comme les chimistes BASF ou Vynova, pour mettre au point un procédé unique au monde de régénération du brome, un élément employé comme intermédiaire de synthèse, notamment par les secteurs de la chimie et de la pharmacie.

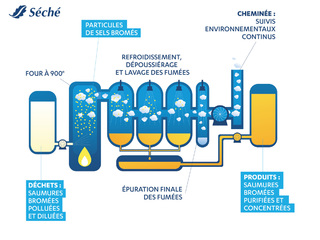

Baptisée Maxibrome, la méthode est désormais bien au point. Le liquide résultant des utilisations industrielles, contaminé par des éléments organiques, est récupéré auprès des entreprises partenaires. Il est chauffé dans un four jusqu'à atteindre la température de 900 °C, afin de détruire les polluants, puis refroidi brutalement. Après évaporation de l'eau, un brouillard de poussières se crée. Les sels de brome se présentent alors sous la forme de particules solides récupérées par un lavage à l'eau. Et les sels purifiés sont alors dissous dans de nouvelles saumures concentrées. Décarbonation à chaque étape

• Au lieu d'être intégralement détruites, les saumures bromées usagées sont stockées dans six cuves de 100 m3. Ces dernières sont moins volumineuses et plus nombreuses que d'usage dans le secteur du traitement des déchets, afin de garantir la stabilité des composants chimiques et de s'adapter aux cahiers des charges propres à chaque client.

• Le four dans lequel brûlent les polluants organiques provient lui aussi d'une reconfiguration, puisqu'il servait auparavant au traitement du chlore. Ses brûleurs sont alimentés par 400 tonnes d'huiles et de solvants de récupération par an. Depuis avril dernier, grâce à l'amélioration du procédé, ses capacités de combustion ont augmenté de 60 %. Ses émissions de CO2 ont parallèlement été réduites de 30 %. Tredi envisage de renforcer encore ses rendements en améliorant l'isolation. Économies de combustible espérées : 15 % supplémentaires. Deux tonnes de cendres sont produites environ tous les trois mois.

Des économies d'énergie et de ressources

Le procédé permet de récupérer 99 % du brome, par ailleurs recyclable à l'infini. Il génère vingt fois moins de gaz à effet de serre que la production de brome vierge et consomme jusqu'à 3 000 fois moins d'eau, soit 5 m3 contre 15 000 pour une tonne de brome. Un progrès conséquent, surtout lorsque l'on prend en compte les besoins croissants du marché, notamment dans le secteur en pleine expansion des batteries. En 2021, le cabinet américain Mordor Intelligence évaluait la demande mondiale à plus de 550 000 tonnes par an. Elle devrait croître de plus de 4 % par an entre 2022 et 2027, et servir au passage les ambitions européennes et françaises en matière d'industrie verte.

Tredi, pour sa part, compte fournir un tiers de la consommation de l'industrie française, en s'appuyant sur le renforcement de ses capacités de production. Depuis le mois d'avril, son four bénéficie en effet d'une nouvelle technique de combustion, par ajout d'oxygène, qui lui permet de passer de 15 000 à 23 600 tonnes traitées par an, soit une augmentation de 60 %, sans combustible supplémentaire. « Un développement aussi pointu que celui d‘un moteur de voiture, pour caler l'ensemble des process, notamment au niveau des brûleurs. Afin d'obtenir une bonne brumisation, par exemple, souligne le directeur du site, Frédéric Hummel. Le challenge a aussi été de démontrer à nos clients, qui n'aiment pas changer les procédures éprouvées, que l'ensemble était viable. » C'est désormais chose faite.