L'industrie représente un cinquième des émissions de gaz à effet de serre françaises. Il s'agit donc d'une cible prioritaire de la future stratégie bas carbone, après les transports.

En novembre 2022, Emmanuel Macron a demandé à l'industrie de se mettre en ordre de marche pour diviser par deux ses émissions en dix ans. La méthode du Gouvernement est toujours la même : s'appuyer sur le volontarisme des acteurs plutôt que sur des contraintes ou des obligations. L'objectif donc : élaborer des feuilles de route partagées, d'abord avec les 50 sites industriels les plus émetteurs (qui représentent 12 % des émissions nationales), puis de manière sectorielle pour toucher un gisement plus diffus, et enfin déployer des stratégies territoriales puisque le gros des émissions est concentré sur quelques zones industrielles (Dunkerque, Fos-sur-Mer…).

La capture du carbone, indispensable pour atteindre les objectifs fixés

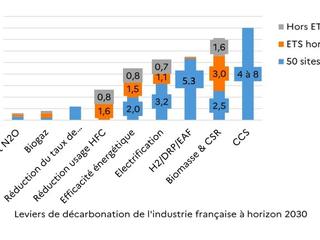

Un an après, les 50 sites les plus émetteurs ont remis leur copie, ainsi que neuf secteurs clés. Ils y déclinent leurs trajectoires de décarbonation et les feuilles de route technologiques associées. Baisse attendue des émissions : - 45 % d'ici 2030. « Les premiers leviers technologiques mis en avant par les sites industriels dans leurs feuilles de route sont la capture et le stockage de carbone (8 MtCO2éq), la biomasse (7,1 MtCO2eq) et l'hydrogène (5,5 MtCO2eq) », résume le dossier de presse du Gouvernement. « Les feuilles de route des 50 sites montrent que le CCS sera une technologie nécessaire pour contribuer à la division par deux des émissions industrielles en dix ans ». Les besoins sont estimés entre 4 à 8 millions de tonnes de CO2 captées et stockées à horizon 2030. Par ailleurs, ces stratégies de décarbonation induiront une demande supplémentaire de 10 térawattheures (TWh) d'énergie biomasse (ou déchets), de 30 TWh d'électricité décarbonée et de plus de 460 000 tonnes d'hydrogène vert.

« Nous sommes à l'aune d'une véritable révolution industrielle, que nous devons mettre ensemble en œuvre dans les 25 à 30 ans. C'est une double révolution, puisqu'il s'agit de décarboner l'industrie traditionnelle et d'accompagner les nouvelles industries qui aideront à cette décarbonation », a déclaré le ministre délégué à l'industrie, Roland Lescure, lors de la deuxième journée nationale « Je décarbone », dédiée à la décarbonation de l'industrie, le 22 novembre dernier.

Chimie : une combinaison de solutions pour baisser les émissions

Dans le secteur de la chimie (1) , les émissions proviennent essentiellement des consommations énergétiques, encore en grande part fossiles, et de certaines réactions chimiques. « La filière a déjà réalisé une baisse historique de ses émissions de 65 % depuis 1990. Elle s'engage sur une baisse de 41 % (dans le scénario central) à 49 % (dans le scénario ambitieux) d'ici à 2030 », indique Frédéric Fournet, directeur général d'Alsachimie et vice-président de France Chimie. Pour y parvenir, la chimie mise sur l'efficacité énergétique et un plus grand recours à l'électricité, notamment pour le chauffage des vapocraqueurs, ce qui permettrait d'atteindre près de 40 % des baisses d'émissions visées. Les énergies fossiles seront remplacées par de la biomasse ou des CSR (un quart des baisses d'émissions). La filière mise également sur l'hydrogène vert, notamment pour la production d'ammoniac, et la substitution des gaz frigorigènes (HFC) à fort pouvoir de réchauffement. Enfin, le CCS sera utilisé pour les émissions résiduelles de certains procédés (13 % des baisses d'émissions envisagées).

Les besoins additionnels annuels en 2030 sont estimés à 9 à 12 TWh d'électricité, et 7 à 8 TWh de biomasse ou de CSR. « Le maître mot c'est la compétitivité. On a besoin d'une électricité à un prix qui nous permette d'être compétitifs et de mécanismes de protection vis-à-vis d'une concurrence mondiale moins vertueuse que nous », souligne Frédéric Fournet, qui estime les besoins de soutiens entre 4 et 6 milliards d'euros.

Aluminium et ciment : le CCS en attendant des technologies de rupture ?

Dans l'aluminium, « 90 % des émissions proviennent du procédé d'électrolyse, utilisé pour casser la molécule d'alumine, explique Laurent Courtois, directeur Energie climat d'Aluminium Dunkerque. Or, il n'y a pas, à date, de solution pour décarboner ce processus ». La filière s'engage donc sur une décarbonation en trois phases : investir dès 2025 sur l'aluminium recyclé qui est beaucoup moins consommateur d'électricité, adopter en 2030 le CCS comme « solution transitoire » avant d'accéder à une technologie de rupture d'ici 2050. A cet horizon, la filière mise sur l'électrolyse à anode décarbonée (ou inerte). « Ces technologies sont développées depuis dix ans mais on a du mal à les voir arriver », explique Laurent Courtois. Ce dernier insiste sur la nécessité d'accompagner les industriels français : « Aujourd'hui, nous produisons en France 50 % des besoins, l'autre moitié est importée, avec des émissions quatre fois supérieures à la production nationale ».

Quant à la cimenterie (20 sites parmi les plus émetteurs), elle table sur une réduction des émissions de 51 % en 2030, avec un recours aux combustibles alternatifs (CSR notamment), une modification des process et un recours au CCS pour les émissions non incompressibles. Le captage couvre néanmoins près de la moitié des baisses d'émissions envisagées.Des réacteurs nucléaires modulaires pour décarboner l'industrie ?

« Un paradigme nouveau est en train de se dessiner : combiner des réacteurs nucléaires modulaires, avec des températures différentes, à des usages industriels. Un groupe de travail sur les SMR va être lancé pour identifier ces combinaisons d'usage », indique François Jacq, directeur du CEA. L'industrie a en effet de gros besoins de chaleur, à 500°C pour l'aciérie, la cimenterie, la verrerie, à 300°C pour la métallurgie, la papèterie, l'industrie du plastique… Si les SMR (small modular reactor) produisent une chaleur à 250°C, les AMR (advanced modular reactor) peuvent fournir une température jusqu'à 800°C.

En effet, les deux tiers des émissions de la cimenterie sont liés à la décarbonation du calcaire pour obtenir le clinker, principal composant du ciment. L'objectif est donc d'abaisser la teneur en clinker du ciment en ayant recours à l'argile calcinée ou d'autres substituts, et de capturer et stocker le carbone émis lors de cette étape. « Nous devons développer une vision sur l'ensemble de la chaîne de valeur, et aller vers des matériaux plus durables, avec une durée de vie beaucoup plus longue, travailler sur la circularité en recyclant le béton, et diviser par deux la quantité de béton utilisée », souligne Eric Bourdon, directeur général adjoint Vicat. La filière insiste également sur les risques de concurrence des ciments décarbonés non européens et sur le nécessaire soutien de l'Etat, notamment pour l'accès à une électricité compétitive et aux infrastructures de transport et stockage du CO2.