Détection des fuites, des dérives et des potentiels d'amélioration, optimisation des utilités et des arrêts de machines, maintenance prédictive, gestion de l'effacement pour la flexibilité électrique… Dans le secteur industriel, mettre en place un système de mesure de la dépense énergétique permettrait de réduire cette dernière de 5 à 10 %, voire plus, avec un retour sur investissement de deux à trois ans. Et cela sans changer d'équipement ni de procédé, mais à la condition de disposer d'un solide audit et d'un recueil des besoins de mesurage, d'ailleurs sujet d'un nouveau kit pratique de l'Ademe (1) . Toutes les entreprises ne font pas preuve de la même maturité dans ce domaine, puisque leurs enjeux énergétiques diffèrent de l'une à l'autre. Mais l'extrême diversification de ces outils de mesure les rend de plus en plus accessibles sur le plan technique et financier.

Une galaxie de capteurs

Premier étage de la fusée : les capteurs intelligents, chargés de collecter la donnée et de la transmettre à un logiciel de supervision et d'analyse. Complémentaires des compteurs et autres systèmes de télérelève, ils se présentent sous de multiples formes : mesure du courant, du débit, de la pression, de la température ou de la lumière, avec ou sans contact, en sortie numérique, logique ou analogique, à champ magnétique, à cellule photoélectrique, à ultrasons, filaires ou Wi-Fi… Évoluant en permanence, gagnant en puissance et en compétitivité, ils se démocratisent largement, notamment pour la mesure électrique.

La tendance actuelle : des progrès en termes d'ergonomie pour davantage de facilité à l'installation. Capables de s'intégrer à un nouvel équipement comme de s'ajouter à un plus ancien, ils se dotent même de batteries qui leur confèrent une indépendance de plusieurs années. « Certaines sondes de température de contact ou les sondes à ultrasons apportent aussi une alternative au perçage de conduites », précise Romain Casaliggi, chargé d'affaires à la direction énergie et procédés industriels du Centre technique des industries aérauliques et thermiques (Cetiat). « Le progrès est surtout notable pour la mesure des fluides qui nécessitent un écoulement stable. » Ce qui n'exonère pas les responsables de veiller à leur implantation optimale, tenant compte des phénomènes extérieurs susceptibles d'impacter la qualité de la mesure, puis à un étalonnage régulier. « L'ensemble de la chaîne doit être fiable. Des erreurs cumulées dégraderaient l'exploitation », insiste Romain Casaliggi.

Les logiciels selon les besoins

Afin d'accueillir et de traiter ces quantités toujours plus énormes de données, transmises via le réseau des capteurs connectés ou IIoT (Industrial Internet of Things), il est nécessaire de disposer d'un logiciel ad hoc. Sa fonction : orienter les choix d'action ou d'investigation, voire les investissements. Là encore, l'offre est foisonnante : du simple logiciel de monitoring monosite, in situ, limité à la supervision et la consolidation des données, aux suites de type SaaS, capables d'analyser et de gérer la performance. Certains logiciels sont vendus sous forme de licence au mois ou à l'année, d'autres deviennent la propriété de l'industriel. Des solutions lui permettent de créer lui-même ses applications métiers à partir de fonctionnalités et de services génériques quand d'autres pilotent les matériels : compresseur, éclairage ou chaudière.

À chacun ses usages

Dans son étude de 2019, « État de l'art sur les Energy Management Systems dans l'industrie », l'Allice classe les EMS en trois grandes catégories, à privilégier selon ses besoins : les EMS « procédés », qui s'appuient sur la construction de modèles physicochimiques pour optimiser la consommation énergétique des procédés ; les « big data », qui exploitent les techniques de l'intelligence artificielle pour en déduire des recommandations en termes d'exploitation ; les EMS « achats d'énergie », qui commencent à émerger et visent notamment à valoriser la flexibilité de certains sites, grâce notamment à la gestion de leurs capacités d'effacement.

Ne pas oublier l'homme

Mais disposer de données ne suffit pas. Celles-ci doivent aussi bénéficier d'un bon suivi... « L'intérêt d'un EMS est de permettre un constat, la création d'indicateurs, la fixation d'objectifs, puis le déclenchement d'actions et l'analyse de leur impact », rappelle Nicolas Navarre, responsable du pôle business développement chez CertiNergy & Solution (filiale d'Engie). « Si personne ne fait vivre la donnée et comprend ces changements, elle ne sert pas à grand-chose et les équipes délaissent l'outil. D'autant plus qu'un site industriel évolue et modifie cette information. Il faut être capable de saisir ces interactions. » D'où la nécessité de sensibiliser et de former les équipes, puis de nommer des référents, en s'appuyant sur une direction impliquée.

« L'usine 4.0, c'est 80 % d'humain et 20 % de technologie », souligne Rached Benabdallah, directeur associé de la société de conseil en management et formation Quaternaire. « Si on génère plus de données, il faut augmenter les capacités d'analyse et de prise de décision au plus près du terrain. On ne peut pas rester dans l'à-peu-près. » Enfin, rien n'oblige les industriels à se précipiter. « On peut commencer par des relèves manuelles et automatiser ensuite, quand chacun a pris conscience du gaspillage, conseille Audric Lagriffoul, directeur qualité de la branche conseil ingénierie Eqinov. Il est plus facile alors de justifier l'investissement et de motiver les équipes. »

Nadia Gorbatko

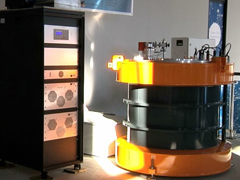

![[Pollutec] L'intelligence au service des économies d'énergie](/images/illustrations/news/38328_large.jpg)